Environmental Engineering Reference

In-Depth Information

und führen zu geringen Lagerbelastungen und -verlusten. Bei guter Abdichtung

sind gute Wirkungsgrade erreichbar. Vorwiegend als Pumpe, Drücke bis 210 bar.

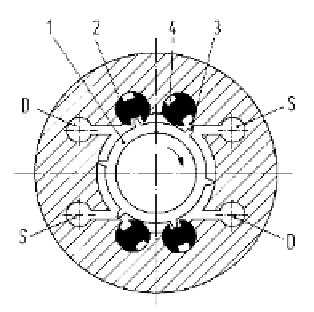

3.5.2 Rollflügelmaschinen

Die in

Bild 3.28

skizzierte Rollflügelmaschine

ist mit einem Rotor (1) und mit vier Roll-

flügeln

(

2)

ausgerüstet.

Über

(nicht

gezeich-

nete) Zahnräder werden Rotor und Rollflügel

formschlüssig synchronisiert, so dass die Zäh-

ne (3) des Rotors gesteuert in die Lücken (4)

der Rollflügel eingreifen. Die Saug- und Druck-

seiten sind horizontal durch die Rollflügel,

vertikal durch die Rotorzähne abgedichtet. Die

gegenüberliegenden, sich ausgleichenden Rotor-

Druckfelder ergeben geringe Lagerbelastun-

gen und gutes Anlaufen unter Last. Meist als

Hydromotor bis ca. 210 bar eingesetzt.

Bild 3.28:

Rollflügelmaschine

(nach Rollstar). S Saugseite, D

Druckseite

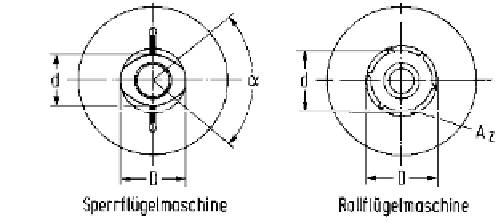

3.5.3 Berechnung von Sperr- und Rollflügelmaschinen

Verdrängungsvolumen.

Für die

Sperrflügelmaschine

gilt nach

Bild 3.29

mit

b

als

Rotorbreite und

Į

als Korrekturwinkel (Flächenäquivalenz für

D

−

d

):

Für die

Rollflügelmaschine

gilt nach Bild 3.29 mit

A

Z

als stirnseitiger Zahnfläche,

z

als Anzahl Zähne und

b

als Rotorbreite:

Mittleres Drehmoment.

Die Berechnung erfolgt wie-

der nach Gl.(2.22).

Bild 3.29:

Skizzen zur Ermit-

tlung des Verdrängungsvolu-

mens von Sperr- und Rollflü-

gelmaschinen