Graphics Reference

In-Depth Information

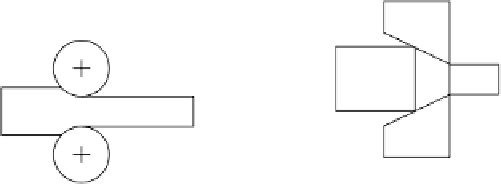

(a)

(b)

Dibujo de varilla o alambre

Rodado

(c)

(d)

Dibujo de copa

Blanqueado

Dibujo profundo

Extrusión

■

FIGURA 10.6

■

Ejemplos de métodos de encofrado y formado.

c.

Maquinado.

Torneado, perforación, taladrado, fresa-

do, aplanado, formado, mandrilado, escariado, maqui-

nado ultrasónico; maquinado químico, eléctrico y

electromecánico; y maquinado con haz de alta ener-

gía (figura 10.7a-g).

d.

Unión.

Soldadura, difusión, amarre, ensamble con ad-

hesivo y unión mecánica (figura 10.8a-b).

e.

Terminado.

Rectificación, pulimentado, pulido, bruñi-

do, retiro de rebabas, tratamiento de superficies, esme-

rilado y planchado.

La selección de un proceso o una serie de procesos de

manufactura depende no sólo de la forma que debe produ-

cirse sino también de muchos otros factores relacionados

con las propiedades del material (tabla 10.2). Por ejemplo,

los materiales frágiles y duros no pueden formarse con fa-

cilidad, pero pueden fundirse o maquinarse por medio de

varios métodos. Por lo general, el proceso de manufactura

altera las propiedades de los materiales. Los metales for-

mados a temperatura ambiente se vuelven más fuertes,

más duros y menos dúctiles que antes del procesamiento.

La figura 10.9 muestra dos ménsulas montantes de

acero, una hecha por fundición y otra por estampado en

lámina metálica. Observe que existen algunas diferencias en

los diseños, aunque las partes son esencialmente las mis-

mas. Cada uno de estos dos procesos de manufactura tie-

ne sus propias ventajas y limitaciones, así como tasas de

producción y costos de manufactura particulares.

Los ingenieros de manufactura enfrentan de manera

constante el reto de encontrar nuevas soluciones a los

problemas de manufactura y los costos. Por ejemplo, du-

rante mucho tiempo, las partes de lámina metálica se

cortaban y fabricaban con herramientas tradicionales, sa-

cabocados y tarrajas. Aunque todavía se usan amplia-

mente, algunas de estas operaciones ahora se están

remplazando por técnicas de corte con láser (figura

10.10). Con los avances en la tecnología computacional,

es posible controlar de manera automática la trayectoria

del láser, con esto se incrementa la capacidad de produ-

cir una amplia variedad de formas en forma precisa, re-

petida y económica.