Environmental Engineering Reference

In-Depth Information

sind. So sind z. B. Matten aus Carbonfasern nicht sinnvoll, da mit ihnen nur geringe Festig-

keiten erzielt werden. Die Fasern und die Bauteile aus ihnen sind schlag- und stoßempfind-

lich. Man unterscheidet bei den Carbonfasern unterschiedliche Typen wie normalfeste Fa-

sern (E-Modul

º

200GPa, Festigkeit

º

1 800MPa, Bruchdehnung

º

1,3%), hochfeste Fasern

(E-Modul

º

350 GPa, Festigkeit

º

3 500MPa, Bruchdehnung

º

1,3%), Ultra-Hochmodul- Fa-

sern (E-Modul

º

800 GPa, Festigkeit

º

2 000 MPa, Bruchdehnung

º

0,5%) usw. Die Tempe-

raturausdehnung bei Erwärmung ist in Längsrichtung der Fasern negativ, in Querrichtung

positiv (siehe Tabelle

5.1)

.

Aramidfasern:

Aramidfasern (z. B. Kevlar) sind Fasern für spezielle Anwendungen, z. B. bei

stoß- oder schlagempfindlichen Bauteilen. Ihre mechanischen Eigenschaften liegen zwi-

schen denen von Glas- und Carbonfasern. Sie weisen jedoch einen gravierenden Unter-

schied auf, so beträgt die Zugfestigkeit

º

2500MPa, die Druckfestigkeit aber nur

º

500MPa,

d. h., sie sind sehr druckempfindlich. Ferner haben sie ein relativ hohes Energieaufnahme-

vermögen (Schlagfestigkeit). Das Temperaturverhalten ist ähnlich wie bei den Carbonfa-

sern.

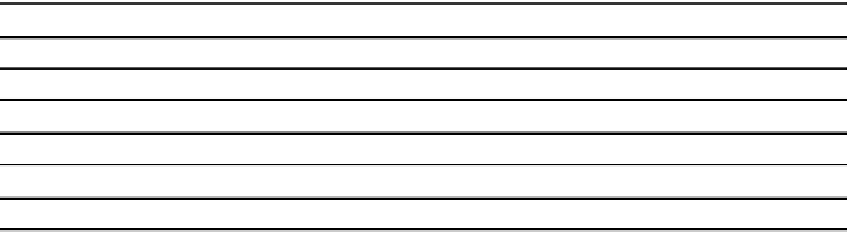

Tabelle 5.1

Eigenschaften der technisch wichtigsten Fasern

Eigenschaften

Glasfasern Carbonfasern Aramidfasern

E-Modul in Faserrichtung [GPa]

71-85

200-800

75-130

E-Modul quer zur Faserrichtung [GPa]

71-85

6-15

5

Schubmodul [GPa]

28-34

10-15

5-10

Querkontraktionszahl längs/quer [-]

0,24/0,24

0,2/0,3

0,2/0,34

Dichte [g/cm

3

]

2,5-2,6

1,7-1,8

1,4-1,45

Zugfestigkeit (gealtert) [MPa]

1 500-2 200

2 000-3 500

2 500-3 000

Bruchdehnung [%]

3,5-5,0

0,5-2,0

3-4

Temperaturausdehnung längs/quer [

10

°

6

/

±

K]

5

°

0,5/10,0

°

5/55

Die einzelnen Fasern werden zu Garnen mit meistens 64 oder 128 Fasern verarbeitet. Mit den

Garnen werden die unterschiedlichen Halbzeuge wie Matten (unausgerichtete Fasern), Ge-

webe in verschiedenen Bindungsarten wie Leinwand, Köper, Atlas usw., Gelege, Rovings (Fa-

serstränge), Tapes (flache Faserstränge) und Gewirke hergestellt. Je nach Halbzeug werdenmit

den daraus hergestellten Laminaten bei gleichemFaseranteil unterschiedliche Festigkeiten er-

reicht. So haben Laminate aus Matten die geringste Festigkeit, aus Rovings hergestellte die

höchste. Die Faseranteile in Längs- und Querrichtung können unterschiedlich sein von je 50%

in beiden Richtungen bis nahezu 100% in einer Richtung (Rovings und Tapes). Um mit mög-

lichst geringem Fertigungsaufwand dicke Laminate herzustellen, sind bei wenig gekrümmten

Bauteilen Gelege am besten geeignet. Die maximale Dicke von multiaxialen Glasfasergelegen

beträgt ca. 1mm, entsprechend ca. 2,6 kg/m

2

, von Carbonfasergelegen ca. 0,2mm, entspre-

chend ca. 0,35 kg/m

2

.

Für Laminatemit hohen Ansprüchen an Festigkeit, Gleichmäßigkeit der Bauteile und schneller

Verarbeitung kommen auch sogenannte Prepregs (Pre- oder vorimprägnierte Fasern) infrage.

Sie sind bereits konfektioniert und mit Epoxy-Harz imprägniert. Damit das Harz nicht aushär-

tet, werden sie tiefgekühlt gelagert und vor dem Verarbeiten aufgetaut. Sie sind dann leicht

klebrig und können auch über Kopf verarbeitet werden. Anschließend werden die Bauteile in

einemWärmeofen (Autoklav) ausgehärtet.