Environmental Engineering Reference

In-Depth Information

ten erfolgt. Ziel ist für konventionelle Textilfasern ein Polymerisationsgrad von P

n

= 300 und

für hochfeste Garne von P

n

= 450. Danach wird die Natroncellulose mit Schwefelkohlenstoff

versetzt und für einige Stunden in Knetern behandelt wobei sich unter Wärmefreisetzung Cel-

lulosexanthogenat bildet, das Natriumsalz des Dithiokohlensäureesters der Cellulose (siehe

Bild 119) [2], [13], [16].

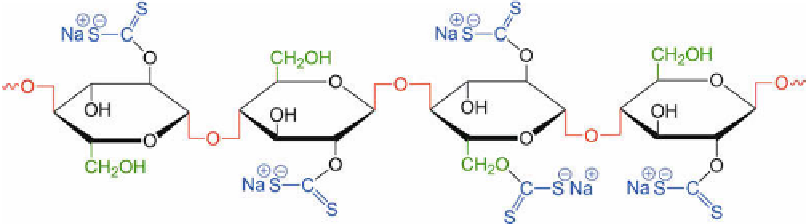

Bild 119

Cellulosexanthogenat: Die Hydroxylgruppen der Cellulose sind teilweise mit der

Dithiokohlen-

säure

verestert, deren

Natriumsalz

in der Viskoselösung vorliegt. Die

Glucose-Moleküle

weisen

-(1,4)-

glykosidische Bindungen

auf, die

Hydroxymethyl

-Substituenten, hier teilweise verestert, befinden sich in

der Haworth-Darstellung auf der gleichen Ringseite wie die

glykosidische Bindung

(siehe Bild 104 und

Bild 105).

β

Zunächst bilden sich die Xanthogenate in leichter zugänglichen Bereichen der Cellulose (ver-

gleiche auch enzymatischer Abbau von Cellulose, siehe Kap. 4.1), später auch in kristallinen

Bereichen, bis 50-60 % der Glucose-Moleküle xanthogeniert sind. Dies bezieht sich auf die

Glucoseeinheiten, nicht auf die Hydroxylgruppen. Es sind auch unter bestimmten Bedingungen

Xanthogenierungsgrade von 300 % möglich, dies entspricht dann einer vollständigen Umset-

zung der Hydroxylgruppen an C-2, C-3 und C-6 der Glucose-Einheiten.

Die so gebildete dickflüssige, orangegelbe Masse wird in vierzigprozentiger Natronlauge ge-

löst wodurch sich die eigentliche Viskose bildet. Diese wird einer Nachreife unterzogen, die

traditionell bei 12-20°C für 2-4 Tage durchgeführt wurde, inzwischen aber durch höhere

Temperaturen, verschiedene Filter und Entlüften durch Vakuumtechnik beschleunigt wurde.

Danach wird in ein Koagulationsbad aus 4-12 % Schwefelsäure, 12-24 % Natriumsulfat und

0,5-3 % Zinksulfat versponnen, wodurch die Cellulose regeneriert wird. Die dabei ablaufende

Reaktion zeigt schematisch Bild 120 [2], [13], [16].

Bild 120

Regeneration der Cellulose aus Cellulose-Xanthogenat [13].

Nach dem Verlassen des Spinnbades durchlaufen die Fasern einen heißen Luftstrom und wer-

den verstreckt, wodurch sich die Festigkeit in Längsrichtung verbessert. Danach werden die

Fasern als Bündel durch Waschbäder geführt und mit Schlichte beaufschlagt [13], [16].

Search WWH ::

Custom Search