Environmental Engineering Reference

In-Depth Information

suchung muss auf möglichst wenig funktionsfremde Störungen am Körper des Recht-

eckstabes geachtet werden. Das Werkstück wird deshalb nur mittig am linken Rand

durch einen Knoten in x-Richtung gehalten. Diese Stelle ist weit entfernt von der

wichtigen Schnittzone und beeinflusst auch nicht das Biegemomentverhalten.

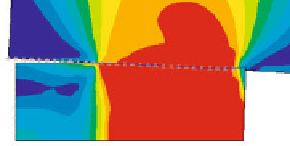

Die Auswertung der grafischen Ergebnisse (Tafel 6/15) bezieht sich auf die v.-

Mises-Vergleichsspannungen nach einem Schiebeweg von 0,8 mm. Für Stahl mit

seinem hohen Elastizitätsmodul bedeuten 0,8 mm eine extrem große Formände-

rung. Im Diagramm - dargestellt die Werte der y-Koordinatenachse (N2462 bis

N2461) - liegen auch alle Spannungswerte über 220 N/mm

2

und übersteigen damit

die Scherfließgrenze eines unlegierten Baustahls (z. B. E295).

In mehreren Zonen sind Überschreitungen der Scherbruchgrenze erkennbar, d. h.

dort würde bereits eine Trennung des Werkstoffes erfolgen. Nach dem Spannungs-

bild müsste damit ein Teil des Werkstückes hin zum Niederhalter abscheren, was

sich aus der praktischen Erfahrung nicht ergibt. Zu erklären ist diese Diskrepanz mit

der fehlenden Zeitkomponente in der Modellrechnung. Das verwendete FE-Programm

bearbeitet eine nichtlineare Rechnung nur auf der Basis des statischen Gleichge-

wichtes. Bei Programmen, die beispielsweise Crashverhalten erfassen, würde das

Zeitverhalten eingehen und den vorliegenden Ablauf wirklichkeitsnäher abbilden.

Im Modell wurden der Schneide, der Gegenschneide und dem Niederhalter die

gleichen Werkstoffwerte wie dem Werkstück zugeordnet, so dass sie im Gegensatz

zur Praxis ebenfalls verformt und Fließvorgängen ausgesetzt sind (Abb. 6.23.). An

der Schneide treten neben den erwarteten Spalten zwischen den berührenden Kör-

pern auch Verformungen nahe der Schnittkante auf. Die Schneide als schwächerer

Körper weicht aus. Daraus folgt, dass die Spannungsverteilung im Werkstück nicht

wirklichkeitsnah wiedergegeben wird.

Mit der Simulation einer gehärteten Schneide durch Zuordnung eines fiktiven hö-

heren Elastizitätsmoduls könnte dieser Mangel behoben werden. Eine solche Ent-

scheidung ist allerdings mit dem Nachteil verbunden, dass durch das starre Eindrin-

gen in das Werkstück große Elementeverzerrungen entstehen, die den Abbruch der

Rechnung auslösen können. Es wurde deshalb auch eine Verformung der Gegen-

schneide hingenommen und auf den Kontakt an Linie L9 verzichtet (Abb. 6.23.).

Im Modell nach Tafel 6/15 gibt es 3 Koppelgruppen, d. h. Knoten wurden selek-

tiert in einem Verbund, durch einen Masterknoten repräsentiert und damit einheit-

lich auf den gewählten Freiheitsgrad fixiert (siehe auch Abschn. 3.2.2). Das Kop-

peln führt bei Gegenschneide und Niederhalter zu starrer Lagerung. An der Schnei-

de kann die zur Verschiebung notwendige Kraft ermittelt werden. Ausgelesen wurde

am Masterknoten 38 kN, zu deuten als notwendige Pressenkraft.

390 N/mm

2

Werkstück

verformte Schneide

Niederhalter

390 N/mm

2

Werkstück

verlorener

Kontakt

Gegenschneide

Abb. 6.23.

Ausschnittsvergrößerungen von Schneide und Gegenschneide

Search WWH ::

Custom Search